A - Соблюдать последующие указания о проведении работ

(1) - во время обкатки

(2) - после обкатки или ремонта

(3) - еженедельно

(4) - ежедневно перед эксплуатацией

| N п/п | Мероприятия | Периодичность, моточасы | |||||

|---|---|---|---|---|---|---|---|

| А | 10 | 50 | 50 | 200 | перед кампанией | ||

| 1 | Проверка важных болтовых соединений | + | + | + | + | + | |

| 2 | Проверить цепные и ременные приводы и подтянуть их | + | + | + | |||

| 3 | Контроль Давления в шинах | + | + | + | |||

| 4 | Контроль тормозных систем уровня жидкости | + | + | + | + | ||

| 5 | Визуальный контроль уплотнений | + | + | + | + | ||

| 6 | Контроль осветительного оборудования - уход за батареей | + | + | + | + | ||

| 7 | Прочистить воздушный фильтр в кабине, прочистить стекло | + | + | + | + | ||

| 8 | Отопление кабины | + | по потребности | ||||

| 9 | Очистить и смазать тягово-сцепное устройство | + | + | ||||

| 10 | Смазывание - Проверить уровень наполнения масла или заменить его | + | соблюдать указания карты смазки | ||||

| 11 | Провести работы по техобслуживанию дизельного двигателя | + | в соответствии с планом техобслуживания дизеля | ||||

| Болтовое соединение | Момент затяжки1) | Примечание |

|---|---|---|

| Колеса | ||

|

300 Нм | 1-й контроль примерно после 15 км езды; во время обкатки контролировать ежедневно; то же после замены колеса |

|

120 Нм | |

| Соединения карданных валов | ||

| ||

|

120 Нм | |

| Дизельный двигатель Д 242 | ||

|

160-180 Нм | Все гайки крепления головки блока цилиндров затягивать при разогретом двигателе. |

|

||

| Двигатель - фланец двигателя | ||

| Двигатель - Опора двигателя, передн. | ||

| Кронштейн опоры двигателя, передн. | 75 Нм | |

| Коническая зубчатая передача - консоль коробки передач | ||

| Реверсивная передача - центральная опора | ||

| Опора - вал сцепления | ||

| Фланец крепления на портале | 90 Нм | |

| Натяжное устройство цепи на портале | ||

| Кабина, пульт управления Тягово-сцепное устройство |

||

1) По возможности использовать динамометрический ключ. | ||

Болтовые соединения после ремонта проконтролировать на прочность посадки и подтянуть.

| Привод | Наименование приводного узла | Наименование передаточного элемента | Натяжение цепей и ремней посредством | Контрольное значение х, мм1) | Контрольная нагрузка P, H |

|---|---|---|---|---|---|

| 1 | 1.1 Коническая зубчатая передача вариатор 1.2 Реверсивная передача |

Широкий клиновой ремень 50х20х2150 | Подтягивание не требуется (самонатяжение) | ||

| 2 | 2.1. Портальный привод 2.2 Кронштейн ведущего колеса |

Роликовая цепь 60 В-2-72 |

Натяжение портальной цепи | 5...10 | 50...70 |

| 3 | 3.1 Коническая зубчатая передача 3.2 Реверсивная передача |

Комплект клиновых ремней 2 SP 2240 |

|

16...20 | 50...70 |

| 4 | 4.1 Коническая зубчатая передача 4.2 Сцепление (вперед) |

Композиционные клиновые ремни 2 НВ 3000 мм Lа ± 9 мм |

|

8...10 | 50...70 |

| 5 | 5.1 Реверсивная передача 5.2 Сцепление (назад) |

Композиционные клиновые ремни 2 НВ 1725 мм Lа ± 8 мм |

|

5...10 | 50...70 |

| 6 | 6.1 Дизельный двигатель 6.2 Водяной насос 6.3 Генератор |

Клиновой ремень SPA x 1250 |

|

10...15 | 30...50 |

| Ведущие колеса | внутреннее давление | 1,5±0,15 бар | (15±15 кПа) |

| Управляемые колеса | внутреннее давление | 1,75±0,15 бар | (175±15 кПа) |

| Дополнительные колеса | внутреннее давление | 1,50±0,15 бар | (150±15 кПа) |

| Колеса транспортной тележки | внутреннее давление | 4,00±0,15 бар | (400±15 кПа) |

Ежедневно, перед началом движения проводить контроль действия стояночного и рабочего тормозов. Это придаст одновременно уверенность водителю для реагирования и поведения в процессе торможения.

Через каждые 50 моточасов необходимо проконтролировать уровень жидкости в бачке гидравлического тормозного привода.

Уровень заполнения: не доливая несколько мм до верхнего края запорного патрубка.

Использовать тормозную жидкость в соответствии с марками качества:

Тормозная система заполнена тормозной жидкостью марки:

|

Рабочий тормоз (ножной) и стояночный тормоз (ручной) необходимо регулировать непосредственно друг за другом.

Заглушить двигатель, подложить противооткатные колодки и отпустить стояночный тормоз.

Проверить зазор нажимного стержня: а = 1 + 1 мм между нажимным стержнем и поршнем в главном тормозном цилиндре. При потребности провести регулировку посредством упорной пластины А для педали. Затянуть контргайку F. Отверстие С для воздухообмена, находящееся на резинокордной оболочке должно, быть направлено вниз.

Разъединить соединение портального вала А, удалить болт В, тормозной барабан С провернуть до положения, когда отверстие будет лежать над зубчатым диском В колесного тормозного цилиндра. Зубчатый диск D отрегулировать на первом колесном тормозном цилиндре (на тормозе колеса) до такого состояния, пока тормозной барабан при вращении, соответствующем движению вперед, не сможет больше приворачиваться усилием рук. При этом несколько раз задействовать рабочий тормоз. Снова повернуть тормозной барабан, еще раз отрегулировать до состояния, когда после действия рабочего тормоза тормозной барабан не сможет больше проворачиваться.

Зубчаты диск D установить в прежнее положение, в котором тормозной барабан сможет свободно поворачиваться (примерно на 3-5 зубьев).

Процесс регулирования повторить на втором колесном тормозном цилиндре Е.

Затянуть болт В. Установить снова портальное соединение А и подтянуть винтовое соединение согласно предписанию (момент затяжки М = 120 Нм).

Повторить процесс регулировки на втором колесном тормозе.

Рабочий тормоз уже отрегулирован!

Заглушить двигатель и подложить противооткатные колодки.

Стояночный тормоз регулируется следующим образом:

Разъединить соединения портального вала А.

Паз R1: Тормозной барабан может прокручиваться свободно

Паз R3: Прикасаются тормозные накладки, вращение тормозного барабана возможно рукой (направление вращения как и при регулировке основного тормоза).

Паз R 5/6: Тормозной барабан заблокирован

Паз R 7/7: Область изнашивания тормоза

Паз R 7/8: Необходимо отрегулировать стояночный тормоз.

Следить за горизонтальным положением балансира W для подсоединения тросам тормозного привода!

Восстановить соединение портального вала и согласно требованиям затянуть болтовые крепления (М = 120 Нм).

Проверить шплинт RG на нажимном стержне.

Тормозную систему заполнить тормозной жидкостью.

Выключить двигатель и подложить противооткатные колодки.

Шланг для удаления воздуха соединить с резьбовой пробкой выпуска воздуха колесного тормозного цилиндра левого колесного тормоза и опустить в сосуд с тормозной жидкостью.

Резьбовую пробку выпуска воздуха ослабить, отвинтив примерно на пол-оборота.

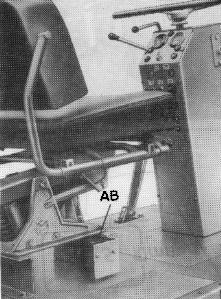

Нажать педаль тормоза до тех пор, пока жидкость, поступаемая из шланга не будет иметь пузырьков. При этом уровень жидкости не должен быть ниже 10 мм в бачке гидравлического тормозного привода АВ.

Закрыть резьбовую пробку выпуска воздуха - удалить шланг.

Бачок гидравлического тормозного привода наполнить, не доливая несколько миллиметров до верхнего края. Для всей тормозной системы требуется примерно 0,4 л тормозной жидкости.

Операцию удаления воздуха повторить на правом тормозе.

Элементы гидравлической системы, тормозной механизм и топливную систему, а также их соединительные детали необходимо ежедневно контролировать на утечку.

Шлангопроводы гидравлической системы при повреждении заменять!

![[Внимание]](../../znak01.gif) |

Заменяемые шлангопроводы должны соответствовать техническим требованиям завода-изготовителя агрегата! |

Проверить плотность соединений шлангопроводов отопления кабины.

Перед каждым началом движения проводить контроль работы всех осветительных устройств базовой машины и предназначенных для транспортировки навесных агрегатов и дополнительного оборудования. Для визуального контроля рабочего освещения необходим второй человек. Соблюдайте при этом указания по электрооборудованию в разделе "Техника безопасности и аварийная защита".

Необходим контроль предписанной установки фар после ремонтных работ в отношении ламповых держателей или замены деталей фар.

Последовательность работ.

Привести внутреннее давление в шинах ведущих и управляемых колес к предписанным параметрам.

Площадка, на которой находится базовая машина, должна быть ровной, стана с экраном для регулировки фар стоят вертикально и перпендикулярно к продольной оси машины.

Фары базовой машины расположить на предписанном расстоянии от экрана стены.

Правильные регулировочные размеры указаны на рисунке.

| Расстояние от экрана | А = 5000 мм |

| Отклонение | х = 250 мм |

| Высота фар | h = 1600 мм |

| Расстояние между фар (середина светового конуса на экране) | а = 2740 мм |

Батарею необходимо обслуживать по меньшей мере каждые 4 недели (200 моточасов). При этом проводить контроль каждого элемента на плотность электролита (>=1,23 г/смn).

Наполнить дистиллированную воду так, чтобы жидкость находилась на 5 мм выше пластины свинцового аккумулятора. При малой плотности электролита (меньше чем 1,23 г/смn - требуется зарядка батареи).

Проверить пробку батареи на пропускаемость вентиляционного отверстия. После закручивания пробок батареи насухо вытереть и законсервировать клеммы и соединения с помощью пластичной смазки для полюсов и перемычек аккумуляторной батареи. Не наносить пластичную смазку на заливочную мастику!

Проверить крепления батареи на базовой машине и клеммные подсоединения. При установке батареи кабель массы присоединить в последнюю очередь! При поставке на зимнее хранение батареи необходимо демонтировать, зарядить и хранить в предназначенном для этого помещении. Недостаточно заряженные батареи чувствительны к морозу!

![[Внимание]](../../znak01.gif) |

Электролит является очень едкой жидкостью! |

Перед очисткой необходимо демонтировать адаптер (кроме плющилки). После этого подъехать лобовой частью базовой машины к рампе или прицепу высотой грузовой платформы от 1,20 м.

Заглушить мотор и затянуть стояночный тормоз.

Боковые фильтры очищаются с базовой машины и передние - с рампы. Для очистки запоры А открываются с помощью крючков F. Затем:

Монтаж фильтров производится в обратной последовательности.

Во время эксплуатации базовой машины возможно взаимодействие стеклоомывателя и стклоочистителя для очистки фронтального стекла. Это оборудование рассчитано на 20 секунд и не должно перегружаться свыше этого времени. Емкость следует заполнять чистой водой. Добавки моющего средства для улучшения очищающего действия или средства против замерзания стекол должно производиться согласно предписаниям изготовителя.

| Карта смазки | Смазочные материалы | ||||||||

|---|---|---|---|---|---|---|---|---|---|

| Мероприятие | N п/п | Наименование точек смазки | Кол-во точек смазки | Интервал смазки1) на точку смазки | Кол-во смаз. мат. материала | Наименование | Марка по ISO | Марка изготов | Примечание |

| Контроль уровня масла при потребности долить до контрольной метки | 1 | Картер двигателя | 1 | 10 | по потреб- ности | Моторное масло легированное | SAE 30 | MD 3 02 | Верхняя метка масломера |

| 2 | Воздушный фильтр | 1 | 10 | Метка бачка | |||||

| 3 | Бачок для гидравлического масла | 1 | 10 | Гидравлическое масло | VG 68 | XM 68 | 4) | ||

| 4 | Коническая зубчатая передача | 1 | 200 | ||||||

| 5 | Реверсая передача | 1 | 200 | ||||||

| 6 | Портальный редуктор | 2 | 200 | Трансмиссионное масло | VG 220 | GL 220 | Контрольный винт уровня масла | ||

| 7 | Цилиндр. зубчатая передача8) | 1 | 200 | ||||||

| Смазочно- заправочные работы | 10 | Вариатор - коническая передача | 1 | 50 | 1 см3 | ||||

| 11 | Реверсный редуктор | 1 | 50 | 4 см3 | |||||

| 12 | Вариатор -реверс. Передача | 1 | 5 | 2 см3 | |||||

| 13 | Трос тормозного привода | 2 | 200 | 1 см3 | |||||

| 14 | Сцепление жатки | 2 | 200 | 1 см3 | SWS423 | ||||

| 15 | Подшипн. опоры оси | 4 | 200 | 2 см3 | WSQ 0314- 31029/01 | ||||

| 16 | подъемн. устройство | 6 | 200 | 1,5 см3 | |||||

| 17 | Карданный вал - выходн. Конец ВОМ | 3 | 200 | 1,5 см3 | Пластичная смазка | L-X- CCHA2 | |||

1). Средний расход топлива/моточас 7,2-8,1 л

2). При высокой запыленности ежедневно

3). При температуре ниже +5оС использовать марку масла MD 202

4). 8-литровый масляный бак при выдвинутых рабочих цилиндрах - смотровая трубка на высоте фальца бака 24-литровый масляный бак при выдвинутых рабочих цилиндрах - середина сетчатого фильтра наливной горловины

5). При первом заполнении использовать смазочное масло R 70 по ТГЛ 11871

6). Не распространяется на Е 307/10 и Е 307/14

7). Не распространяется на Е 307/14

8). Контроль уровня масла при рабочем положении привода (открыть резьбовую пробку рабочей стороны корпуса)

В порядке соблюдения предписаний по смазке при контроле и замене масла необходимо следовать следующим положениям: